Verbesserung der Kundenzufriedenheit in alle Richtungen

Eurotherm Deutschland GmbH

Dienstleistung und die Erfüllung von Kundenwünschen, aber auch der Erhalt der Kundenzufriedenheit stehen für jedes Unternehmen ganz oben. Denn eine hohe Qualität der eigenen Produkte, ein erfolgreicher Vertrieb und eine reibungslos arbeitende Verwaltung bedeuten Kostenersparnis. Doch ist die Produktqualität nicht allein entscheidend: in einem Markt, in dem viele Wettbewerber einen Kunden umwerben, ist vor allem die dauerhafte Kundenzufriedenheit, die Bindung des Kunden an das Unternehmen, entscheidend. Dies zu erreichen erfordert umfassende Maßnahmen, die nicht allein auf die Produktionsabteilungen eines Unternehmens bezogen sind, sondern auf alle Unternehmensprozesse ausgeweitet werden. Brauchbare Methoden, ein solches umfangreiches Qualitätsmanagement einzuführen, bietet das Six Sigma-Verfahren, an dem die Eurotherm Deutschland GmbH im Fahrwasser ihres Mutterkonzerns, der britischen Invensys plc, partizipierte.

Six Sigma: Mit aller Wahrscheinlichkeit fehlerfrei

Das Six Sigma-Verfahren, heute im Qualitätsmanagement kein Fremdwort mehr, wurde 1986 von Bill Smith, einem leitenden Ingenieur bei Motorola entwickelt. Er fand mit Six Sigma eine neue Methode zur standardisierten Qualitätskontrolle. Sie ermöglichte nicht nur die Reduktion der Fehlerquoten in der Produktion. Mit dem Ziel der absoluten Kundenzufriedenheit wurde Six Sigma zu einem Steuerungsinstrument für Qualität im gesamten Unternehmen, über die Produktionsabteilungen hinaus. 1988 wurde die Six Sigma Methode mit dem US-amerikanischen Malcolm Baldrige National Quality Award für außergewöhnliche Entwicklungen im Bereich Qualitätskontrolle ausgezeichnet und damit weltweit bekannt. Heute hat Six Sigma innerhalb großer US- amerikanischer Firmen einen festen Platz als effiziente Methode für Qualitätskontrolle und Prozessmanagement. Zu den Unternehmen, die mit der Six Sigma-Methode arbeiten, zählen z. B. General Electric, Allied Signal oder Citibank.

Das Leitmotiv der Six Sigma-Anwender wird verkörpert durch das Logo aus der Ziffer sechs und dem griechischen Buchstaben Sigma, der in der Statistik für die Standardabweichung um den Mittelwert steht. Sechs Sigma bezeichnet somit einen Prozess, der mit einer Wahrscheinlichkeit von 99,99960% fehlerfrei ist. Diese "99,99960% Fehlerfreiheit" oder auch das Schlagwort der "Total Customer Satisfaction" scheinen dabei zunächst nur wirkungsvolle Slogans zu sein, dahinter stecken jedoch eine ausgeklügelte Mischung aus Managementmethoden und statistischen Kalkulationen zur Qualitätskontrolle. In einem Six Sigma- Kreislauf entwickelte Produkte und durchgeführte Prozesse weisen bei der Förderung von Qualitätsmanagement in allen Geschäftsbereichen und einer konsequenten Anwendung der Methoden tatsächlich ein Minimum an Fehlern auf. Kriterium für die "Six Sigma-Qualität" ist eine Fehlerrate von 0,0000034% bzw. von 3,4ppm (Parts per Million). Durch dieses standardisierte Maß können jegliche Prozesse eines Unternehmens bewertet werden. Dies macht Six Sigma auch für mittlere und kleine Unternehmen interessant.

Six Sigma im Kleinen

Ein Beispiel für die Anwendung des Six Sigma Verfahrens zur Prozess- und Qualitätskontrolle im Kleinen ist die Firma Eurotherm Deutschland GmbH, ein Tochterunternehmen der britischen Invensys plc. Invensys produziert im Bereich der thermischen Verfahrenstechnik Schreiber und Temperaturregler. 1999/2000 führte Invensys in allen Geschäftsbereichen ein Qualitätsmanagement nach der Six Sigma-Methode ein, woran auch die Eurotherm Deutschland GmbH partizipierte. Das Tochterunternehmen ist deutschlandweit für den Vertrieb von Produkten und Systemen zuständig und leistet den Support und die Reparatur der Geräte. Das Unternehmen befindet sich in Limburg/Lahn und beschäftigt derzeit 72 Mitarbeiter. Mit der Einführung von Six Sigma gelang es, die Durchlaufzeiten im Reparaturservice um das Vierfache zu verringern und so die Kundenzufriedenheit zu steigern.

Das Six Sigma Management-Konzept

Die Einführung und Anwendung der Six Sigma-Methode muss als ein ganzheitliches Konzept verstanden werden, d. h. alle Bereiche eines Unternehmens, auch Verwaltungs- und Servicebereiche, werden unter der Bedingung ihrer Qualität und mit dem Ziel der absoluten Kundenzufriedenheit betrachtet. Allgemein umfasst das Six Sigma Management-Konzept fünf Schritte, die durch das Akronym DMAIC umschrieben werden:

- D = Definition. Es werden Projektzweck und -umfang festgelegt sowie Informationen zum Prozess und zu den Kunden gesammelt. Ergebnisse des ersten Abschnitts sind eine Beschreibung der beabsichtigten Verbesserungen und ein entsprechender Maßstab, an dem diese gemessen werden, z. B. die Geschäftssituation. Darüber hinaus wird der Prozessfluss ermittelt und werden die wichtigsten Kundenbedürfnisse festgehalten.

- M = Messen. Sammeln von Daten zur Feststellung der gegenwärtigen Prozessleistung, von Basisdaten, die das Problem beschreiben, um ein Kriterium für den Ist-Zustand und den erwünschten Zustand zu entwickeln.

- A = Analyse. Die eigentlichen Ursachen des Problems werden identifiziert und anhand der Daten verifiziert.

- I = Verbesserung (improvement) der Prozesse/der Qualität anhand der Ursachen, die durch den vorhergehenden Schritt analysiert wurden. Erarbeiten von Lösungen.

- C = Kontrolle. Die implementierten Lösungen werden anhand von Datenmaterial bewertet. Um die erzielten Verbesserungen weiterhin zu gewährleisten, müssen diese standardisiert in die Prozesse einfließen, was zum Abschluss des Projekts dokumentiert wird.

Six Sigma unterscheidet sich wesentlich von anderen Total Quality Management- Ansätzen, da im Mittelpunkt nicht allein die Qualitätsverbesserung, sondern die Überprüfung ganzer Geschäftsprozesse und -resultate steht. Das Ziel der "Total Quality" ist bei Six Sigma stets mit der Entwicklung einer Geschäftsstrategie für alle Bereiche - von den kaufmännischen Abteilungen, über die Produktentwicklung bis hin zu Produktion, Vertrieb und Reparatur - verbunden. Der Entwicklung dieser Geschäftsstrategie steht die Schulung von Führungskräften und Mitarbeitern in den Six Sigma-Methoden zur Prozess- und Qualitätskontrolle gegenüber.

Die unternehmensweite Einführung von Six Sigma wird nach einem Schneeballsystem organisiert: Mitarbeiter aus den verschiedenen Geschäftsbereichen werden als Black- Belt-Berater mit den Six Sigma- Methoden geschult. Sie formulieren strategische Ziele und identifizieren Verbesserungsansätze. Im Team mit ihren Abteilungen diskutieren und erarbeiten die Black Belt-Berater diese Analysen und Ziele, regen den Ideenaustausch an und die Umsetzung der Maßnahmen zur Steigerung von Qualität in den Prozessabläufen um.

Eurotherm: Mehr Dienstleistung in allen Bereichen

Für Johann Peter Geis, Mitarbeiter im Support der Eurotherm in Limburg, der in Folge der Einführung von Six Sigma bei Eurotherm als Black-Belt-Berater d. h. als Experte für die Umsetzung der Statistischen Prozesskontrolle (SPC) sowie der DMAIC-Methode, ausgebildet wurde, bestand das Ziel der Qualitätssteigerung in der Reduktion von Reparaturzyklen um weniger als 10 Tage. Für ihn war die Anfangsphase der Six Sigma Einführung von einer großen Skepsis der Kollegen und Mitarbeiter geprägt. Bei Eurotherm betraf die Six Sigma-Einführung die Abteilungen Vertrieb, technischer Support und die Reparatur. Allerdings musste der technische Support aus der Analyse sowie der Umsetzung von Six Sigma teilweise ausgelassen werden.

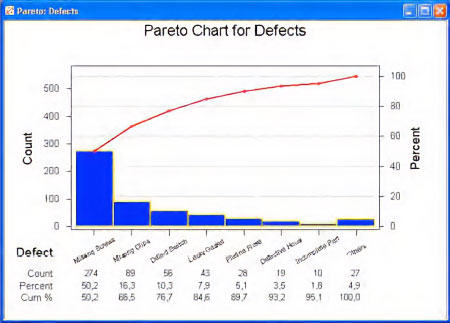

Die Einführung von Six Sigma verlief dabei in drei Schritten: zunächst wurde eine Pareto-Analyse erstellt. Sie erlaubt, Daten in Kategorien zu strukturieren und so die Schwachstellen des Ist-Zustands zu bestimmen, an denen Optimierungsmaßnahmen gezielt angesetzt werden können.

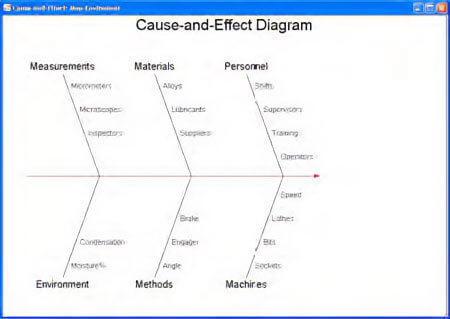

Auf diese Weise erlangt der Anwender eine Perspektive auf die relativen Auswirkungen verschiedener Aspekte eines Problems innerhalb des gesamten Prozesses. In einem zweiten Schritt wurden mittels eines Fishbone-Diagramms Abläufe in einzelnen Unternehmensbereichen sowie unternehmensweit ermittelt. Die einzelnen Arbeitsabläufe wurden mit einem FMEA- Diagramm bzw. einer Dioden-Matrix bewertet. Hier konnten Fehlerrisiken und Prioritäten der Datenerfassung ermittelt werden. Die Ergebnisse der FMEA-Analyse wurden anschließend mit den Team-Mitgliedern diskutiert. Die gegenseitige Bestätigung der Teammitglieder untereinander sowie das Feedback durch einen begleitenden Six Sigma-Trainer führte zu einem konstanten Lernprozess innerhalb der Gruppe.

Minitab: Mehr als nur ein Analyse-Werkzeug

Als Arbeitswerkzeug zur Analyse der einzelnen Prozesse, zur statistischen Auswertung und grafischen Darstellung spielte die Software Minitab eine entscheidende Rolle. Das Komplettpaket für statistische Berechnungen, dessen Vertrieb und Support deutschlandweit durch die Firma ADDITIVE GmbH geleistet wird, ist Bestandteil und Grundlage der Einführung des Six Sigma- Konzepts. Minitab bietet eine breite Palette an Werkzeugen zur Analyse produktionstypischer Daten sowie zur Identifikation und Lösung prozessbedingter Problemstellungen. Die einfachen und erweiterten Statistikfunktionen, Regression und ANOVA, SPC, DOE, Gage R&R, Zuverlässigkeitsanalyse, Zeitreihen und Forecasting machen Minitab zu einem der wenigen SPC-Produkte, die über die vollständige Implementation der Six Sigma-Statistikfunktionen verfügen und so die Implementierung von Six Sigma zur Qualitätssicherung effizient unterstützen.

Verbesserung des Reparaturzyklus

Am Beispiel eines Reparaturzyklus bei Eurotherm sollen Anwendung der Six Sigma-Methodik und die daraus erzielten Ergebnisse verdeutlicht werden.

Die folgenden vier Abschnitte wurden einer genauen Analyse unterzogen und schließlich verbessert:

- Einsendung des defekten Geräts durch den Kunden

- Aufnahme der Kundendaten durch die Verwaltung, Vergabe einer Reparatur- Nummer, Erstellung eines Reparaturauftrags mit Kostenvoranschlag, es wird u. U. 24- Stunden-Service bzw. bei Selbstanlieferung des Geräts durch den Kunden ein Sofort-Service angeboten.

- Sichtung des defekten Geräts, dabei Zeitabschätzung der Reparatur erstellt, u. U. Bestellung von Ersatzteilen.

- Nach der Reparatur erfolgen der Versand und die Rechnungsstellung an den Kunden.

Eine Qualitätssteigerung des Reparaturzyklus bei Eurotherm wurde im wesentlichen durch die Vereinfachung der Arbeitsabläufe erreicht. Die Veränderungen des gesamten Reparaturzyklus wurden dabei nach einer Aufwandsabschätzung abschnittsweise vorgenommen. Die Umsetzung der Verbesserungen, die stets einen Teil des Prozesses betrafen, geschah in einer 1 - 2wöchigen Testphase, wobei der ganze Reparaturzyklus mit den veränderten Abläufen ständig auf seine Qualität hin überwacht wurde.

Die Veränderungen im Prozessablauf betrafen in einigen Fällen ganz praktische Maßnahmen. So werden beispielsweise Geräte nach der Erfassung durch die Verwaltung abhängig von ihrem Reparaturstatus nun in unterschiedlich markierte Regale einsortiert. Für Kunden, die ein Gerät selbst anliefern wird ein Sofort-Service angeboten.

Wird bei der Sichtung eines reparaturbedürftigen Gerätes und der damit verbundenen Zeitabschätzung festgestellt, dass ein Gerät veraltet, d. h. Kosten und Zeitaufwand einer Reparatur zu hoch sind, wird eine Empfehlung an den Kunden, ein neues Gerät zu kaufen, ausgesprochen. Hier wurde eine wichtige Schnittstelle zwischen Reparaturservice und Vertrieb geschaffen. Die jeweiligen Kundeninformationen werden an den Vertrieb zur Nachverfolgung weitergeleitet. Gleichzeitig pflegt die Vertriebsabteilung ihre Kontakte zu Altkunden. Die Verzahnung von Reparaturservice und Vertrieb führte darüber hinaus zu Service- und Vertriebsideen, die neue Geschäftsbereiche eröffnen. So bietet Eurotherm seinen Kunden die Planung und den Bau von Schaltanlagenbau inklusive Montage und Inbetriebnahme an. Zu den Geräten können Schulungen und Applikationstrainings belegt werden. Neben der Reparatur der Geräte, die als Serviceleistung stets einen Funktions- und Kalibrierungstest des Gerätes enthält, bietet Eurotherm mit seinem Kunden- Service zahlreiche weitere Dienstleistungen an, die durch Six Sigma zu einem Servicekonzept gewachsen sind. So können Kunden nicht nur einen Kalibrier-Service für die Eurotherm- Geräte in Anspruch nehmen, Eurotherm bietet darüber hinaus Wartungsverträge die Invensy-Produkte an, stellt Ersatzteile und Verbrauchsmaterial bereit und bietet den Service einer verlängerten Gewährleistung.

Fazit

Die Einführung von Six Sigma bei Eurotherm führte zu zahlreichen positiven Effekten. Neben der Veränderung der inneren Strukturen, die eine Art "Kettenreaktion" bei der Verbesserung der Unternehmensprozesse auslöste, wurden neben der Qualitätssteigerung auch Kosteneinsparungen erreicht. Durch die Verbesserung der Arbeitsmethoden wurde der Reparaturzyklus auf weniger als fünf Tage reduziert. Ausreißer, die sich durch Ersatzteillieferungen für ältere oder speziell angepasste Geräte ergeben, bewegen sich in einer Größenordnung von < 1%. Darüber hinaus wurde ein flexibler Einsatz der Mitarbeiter über Gleitzeit möglich, die sich am Bedarf des Reparaturservice orientiert. Neben den wesentlich kürzeren Reparaturzeiten erhalten die Kunden nun Support aus einer Hand, es besteht insgesamt ein besseres Dienstleistungsangebot. Die dadurch höhere Kundenzufriedenheit wirkt sich wiederum auf die Motivation der Mitarbeiter und ihre Bereitschaft zur Selbstverantwortung aus, denn auch sie sind vom Service am Kunden überzeugt.

Um das Ziel der absoluten Kundenzufriedenheit durch hohe Qualität in allen Unternehmensprozessen zu halten und weiter auszubauen, werden bei Eurotherm die Reparaturzyklen dauerhaft nachverfolgt und regelmäßig überprüft. Hier kommt wieder MINITAB ins Spiel: als Werkzeug für die statistische und grafische Datenauswertung über einen längeren Zeitraum.

Erschienen in MSR Magazin 9/2003, S. 42-43.