Recycling, bis nichts mehr übrig bleibt

DuPont Building Innovations

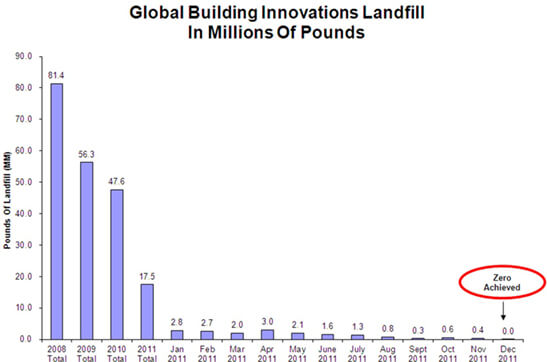

DuPont Building Innovations unterstützt Bauherren beim Errichten von effizienteren und nachhaltigeren Gebäuden durch leistungsstarke Produkte wie DuPont™ Tyvek® Weatherization Systems, DuPont™ Corian®-Oberflächen, DuPont™ Zodiaq®-Quarzoberflächen und vielen mehr. In diesem Jahr kam zu dieser Liste eine neue Innovation hinzu: Das Unternehmen reduzierte die Menge der zu entsorgenden Deponieabfälle auf null. Dies war keine leichte Aufgabe: 2008 verblieben bei Building Innovations an 15 Standorten 37.000 Tonnen Deponieabfälle, ein Volumen, das fast 16.000 Automobilen oder 1.000 beladenen Sattelschleppern entspricht. Dave Walter, Amerikas Business Manager bei DuPont Building Innovations, leitete das globale Six Sigma-Projektteam, das diese Leistung bewältigte. Als ausgebildeter Six Sigma Black Belt nutzte Walter die Minitab Statistical Software, um die enormen Datenmengen, die im Rahmen des Projekts erfasst wurden, zu analysieren und auszuwerten.

Die Herausforderung

DuPont legte erstmals vor über 20 Jahren Umweltziele fest. Heute bindet das Unternehmen diese Ziele direkt an das Unternehmenswachstum und die Entwicklung sicherer, nachhaltigerer Produkte. Der Bereich Building Innovations wagte sich an ein besonders ehrgeiziges Ziel: Innerhalb von drei Jahren würde der Bereich keinen Deponieabfall an seinen globalen Produktionsstandorten mehr generieren und alle Nebenprodukte wiederverwenden oder recyceln.

DuPont™ Corian®-Ausschuss, der früher auf die Deponie gebracht wurde, wird heute als Dekokiesel im Landschaftsbau verwendet.

Das Deponieprojekt „Drive to Zero“ war besonders komplex, weil es Partnerstandorte von externen Unternehmen einschloss, an denen häufig nicht nur für DuPont, sondern auch für andere Kunden produziert wird. Für das Projektteam bestand die Herausforderung daher darin, die bei der Produktion sowohl der eigenen Produkte als auch der Fremdprodukte entstehenden Deponieabfälle zu eliminieren. Das Projekt umfasste 15 Produktions- und Partnerstandorte auf der ganzen Welt, u. a. in Buffalo, NY (USA), Thetford, Quebec (Kanada), Ulsan (Südkorea), Utsonomiya (Japan), Guangzhou (China) und Luxemburg sowie acht Standorte von externen Unternehmen in den USA.

In den Projektumfang fielen Nebenprodukte aus der Produktion, nicht verwendbare Rohmaterialien, Produktausschuss, Bauschutt und sogar Kantinenabfälle. „Insgesamt mussten wir über 30 unterschiedliche Abfallströme betrachten“, erläutert Walter. „Für jeden Strom mussten wir herausfinden: Warum ist das Abfall? Woher stammt er? Woraus besteht er? Und schließlich: Was können wir damit tun und wie können wir den Prozess ändern?“

Allein in Anbetracht des großen Projektumfangs musste das Team eine riesige Datenmenge erfassen, damit DuPont und seine Partner die Building Innovations-Prozesse überdenken und umgestalten konnten. „Zunächst erstellten wir einen Plan für unsere Aufgaben“, erklärt Walter. „Wir erhoben Messwerte für die Eingaben, die Ausgaben und den Abfallstrom. Dabei setzten wir die Six Sigma-Methode DMAIC ein, also Define, Measure, Analyze, Improve and Control: Definieren, Messen, Analysieren, Verbessern und Kontrollieren.“

Einsatz von Minitab

Während der gesamten dreijährigen Laufzeit des Projekts wurden Six Sigma-Methoden eingesetzt. Die integrierten Funktionen in Minitab – der Statistiksoftware, die für die Datenanalyse in praktisch allen großen Six Sigma-Initiativen weltweit verwendet wurde – waren daher ideal dafür geeignet, das Team beim Erreichen seiner Ziele zu unterstützen. Der datengestützte Ansatz war wichtig, da das Team so nicht nur nachvollziehen konnte, wie viel Abfall produziert wurde, sondern auch, wo und weshalb die Abfallströme generiert wurden. „Mit Minitab konnten wir Schritte entsprechend den Abfallströmen planen“, erläutert Walter. „Bei der Datenerfassung an den unterschiedlichen Standorten führten wir mit Minitab lineare Regressionen und andere Analysen durch und erstellten Boxplots, Histogramme und andere Grafiken, damit wir die Daten bequem auswerten konnten.“

Das Team analysierte die einzelnen Standorte, um genau nachvollziehen zu können, welche Menge von jedem Abfalltyp generiert wurde, woher der Abfall stammte, weshalb er erzeugt wurde und wie viel Material in den einzelnen Abfallströmen eliminiert, wiederverwendet oder recycelt werden konnte. „Wir führten viele faktorielle DOE-Analysen in Minitab durch, um die Zusammenhänge zwischen Qualität und Produktionszeit sowie Abfallmengen zu betrachten“, berichtet Walter. „Wir analysierten die Daten in Minitab, um zu bestimmen, wie ein Prozess im Hinblick auf einen geringeren Abfallausstoß umgestaltet werden konnte, ohne dabei die Qualität unserer Produkte zu beeinträchtigen.“

Hierbei fand das Team überraschende Möglichkeiten, um die Menge des generierten „Abfalls“ zu senken. „Dinge zu finden, die wir verkaufen konnten, war eine positive Überraschung“, erinnert sich Walter. „So können wir jetzt z. B. Corian®-Schutt, der zuvor entsorgt worden wäre, in Form von dekorativen Steinen für den Landschaftsbau verkaufen.“

Ergebnisse

Das Team erreichte sein Ziel, keinen Deponiemüll mehr zu produzieren, im letzten Monat des dreijährigen Projekts. „Die letzten 1.000 Tonnen aus der ganzen Welt stellten das größte Problem dar“, sagt Walter. „Doch heute werden enorme Mengen an Stoffen, die früher auf Deponien gebracht worden wären, wiederverwendet oder recycelt.“

Die Liste der nutzbaren Nebenprodukte, die Walters Team aus den Building Innovations-Prozessen gewinnen konnte, ist beeindruckend. Corian®-Ausschuss hat sich z. B. als äußerst brauchbar erwiesen. „Jede von uns hergestellte Platte wird zugeschnitten. Daher entsteht in diesem Prozess automatisch Abfall“, erläutert Walter. „Außerdem entsteht beim Wechsel von einer Materialfarbe zur nächsten Übergangsmaterial. Anstatt diese Materialien auf die Deponie zu bringen, können wir viele der Ausschussplatten zermahlen und im Primärprodukt wiederverwenden. Außerdem können wir den verbliebenen Ausschuss zerkleinern und als Drainagematerial nutzen.“

Und das ist längst nicht alles. Schleifstaub aus dem Herstellungsprozess für Corian® und Zodiaq® wird als Zuschlagersatz in Beton eingesetzt. Tyvek®-Folien und -Abschnitte werden im Primärprodukt recycelt. Transportpaletten werden repariert, wiederverwendet oder zu Einstreu für Tiere vermahlen. Förderbandfolie wird eingeschmolzen und für die Klebstoffherstellung verwendet. Sogar Kantinenabfall aus Building Innovations-Anlagen wird zu Wurmerde recycelt oder in Energie umgewandelt.

Dieses Projekt war jedoch nicht nur im Hinblick auf die Umwelt, sondern auch finanziell erfolgreich. Erstaunlicherweise konnte das Team sein Ziel ohne Investitionen erreichen. Und in nur einem Jahr erzielte Building Innovations einen Gewinn von 2,2 Millionen US-Dollar aus dem weltweiten Verkauf von Nebenprodukten und konnte Kosteneinsparungen in Höhe von 400.000 US-Dollar verzeichnen.

DuPont Building Innovations wurde mit dem ersten Supplier Sustainability Award der U.S. Restaurant Development-Gruppe bei McDonald’s® für seine Erfolge bei der Reduzierung von Deponieabfällen auf null ausgezeichnet. Darüber hinaus entwickelt das Building Innovations-Marketingteam Möglichkeiten zur Verkaufsförderung, indem das Engagement des Unternehmens für die Nachhaltigkeit gegenüber den umweltbewussten Kunden gezielt beworben wird.

Nachdem das Projektteam sein Ziel, die Deponieabfälle auf null zu reduzieren, erreicht hat, setzt es Minitab weiterhin für die Datenanalyse ein. „Minitab ist eine wichtige Komponente unseres Auditing-Prozesses“, erläutert Walter. „Wir überprüfen wöchentlich die Zahlen und stellen sicher, dass die richtigen Materialien in die richtigen Container gelangen. Und wir interpretieren die erfassten Daten mit den Regelkarten, Histogrammen und anderen Werkzeugen in Minitab. Minitab ist äußerst leistungsfähig und benutzerfreundlich, und wenn Fragen zu den Details einer bestimmten Analyse oder Methode auftreten, sind die klaren Aussagen in Minitab enorm nützlich.“

Doch ein Zeichen für den Erfolg ist laut Walter auch ohne die Minitab Statistical Software leicht erkennbar: „Wir sehen keine Lastwagen mehr an unseren Standorten, die Deponiemüll abholen“, fasst er zusammen.

Originaltext: Minitab LLC., Minitab Case Studies: DuPont Building Innovations: Recycling Everything but the Kitchen Sink