Eine makellose Oberfläche dank Six Sigma-Analyse

Decoma

Auf dem hart umkämpften Automotive-Markt ist die Optimierung der Produktion eine Pflicht, um Produktionskosten und Ausschüsse möglichst niedrig zu halten. Dies betrifft auch das im Jahr 2002 in Betrieb genommene Werk Prometall der Decoma (Germany) GmbH in Neunkirchen. Das Unternehmen Decoma, eine Tochter der kanadischen Magna Internationcal Inc., entwickelt und produziert weltweit an 54 Standorten mit 16000 Mitarbeitern Teile und Systeme für Automobile, wie Stoßstangen und andere Karosserieteile, Heckklappen oder Beleuchtungskomponenten. Im Neunkirchener Werk fertigt Prometall Metall-Dekorteile.

Die wichtigsten Arbeitsschritte in der Produktion am Standort Prometall sind das Elektropolieren und das Eloxieren, d. h. das Abtragen von Unebenheiten und das Veredeln der Oberfläche. Beim Eloxieren wird die Oberfläche von Aluminiumblechen mit elektrischem Strom in einem Säurebad zu Aluminiumoxid umgewandelt. Die Oberfläche wird dadurch sehr hart, abriebfest, licht- und witterungsbeständig. Im Rahmen der kontinuierlichen Verbesserung untersuchte die Decoma diesen Kernprozess mit einer Simulation. Dabei zeigte sich, dass eine Optimierung dieses Arbeitsschrittes die effektiven Prozesskosten senken und Produktionszeiten reduzieren würde, sodass durch die gewonnenen Kapazitäten In-Sourcing betrieben werden konnte.

Dadurch wurde die Entscheidung zu einer umfassenden Prozessoptimierung mit Six Sigma getroffen. In einem Six Sigma- Kreislauf entwickelte Produkte und durchgeführte Prozesse weisen bei einer konsequenten Anwendung der Methoden ein Minimum an Fehlern auf. Das Projektteam der Decoma, das diese Optimierung ausführte, bestand aus acht Mitgliedern, darunter einem Master Black Belt, der maßgeblich für den Einsatz verantwortlich war und als Projektleiter für die Prozessoptimierung fungierte.

Gemäß dem Ablauf einer Six Sigma- Analyse, folgte auf die Definition des zu verbessernden Prozesses die Erfassung von statistischen (Mess-)Daten zum Prozess. Die weiteren Phasen bestanden in der Analyse, welche die Ursachen des Problems identifiziert und verifiziert und in der Improvement-Phase zur Beseitigung der Fehlerursachen. Im letzten Schritt, der Kontroll-Phase, wurde erneut eine statistische Bewertung der implementierten Lösungen vorgenommen, sodass Verbesserungen standardisiert in den Prozess einfließen konnten.

Mit der Datenerhebung sowie der statistischen Erfassung der aufgetretenen Fehler leitete das Decoma-Team die Measure-Phase ein. Es sollten die Ursachen der fehlerhaften Produktion identifiziert und eingeordnet werden.

Eine Analyse zum Prozessverhalten ergab, dass die Prozessschwankungen Gesetzmäßigkeiten unterlagen, die es zu identifizieren galt. Spätestens an dieser Stelle wurde der geplante Einsatz eines Software-Werkzeugs sinnvoll. Bei der Decoma entschied man sich, für die statistischen Berechnungen und Visualisierung der Daten auf die Software Minitab zurückzugreifen. Dies bot sich an, weil der Minitab Funktionsumfang besonders auf Six Sigma-Projekte abgestimmt ist.

Die Software verfügt über eine breite Palette an Werkzeugen zur Analyse produktionstypischer Daten sowie zur Identifikation und Lösung prozessbedingter Problemstellungen. Darüber hinaus bietet Minitab Funktionen für das Zeichnen der Daten und die Darstellung in abschließenden Reports, sodass die Verwaltung aller Daten und Dokumente des Projekts innerhalb von Minitab günstig erschien. Als einer der am Projekt beteiligten Master Black Belts sah Rainer Seufferlein in der Datenauswertung mit Minitab den Vorteil des Einsatzes der sogenannten Logistik-Regression. Bei diesem Verfahren werden attributive Prozessergebnisse wie sie in der Oberflächentechnik häufig zum Einsatz kommen, mit variablen Prozessergebnissen, wie zum Beispiel die chemischen Konzentrationen der Chemikalien in den Bädern der Anlage, auf Gesetzmäßigkeiten hin untersucht.

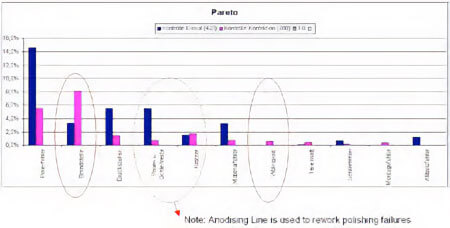

Um die in diesem Bereich aufgetretenen Fehler zu gewichten und Ansatzpunkte zur Optimierung zu finden, wurde eine Pareto-Analyse zur statistischen Verteilung aller Fehler erstellt (s. Bild unten). Hierbei wurden die Hauptfehler - Brandstellen auf den Teilen und eine „Wolkigkeit“ der Oberfläche der Teile – ersichtlich. Damit ließ sich die Fehlersuche nach Aussage der beteiligten Fachleute auf die beiden Prozessschritte Elektropolieren und Eloxieren einschränken.

Ein Fischgräten-Diagramm führte die verschiedenen Einflüsse auf den Produktionsprozess Elektropolieren und Eloxieren hypothetisch zusammen. Die einzelnen Aspekte in diesen Arbeitsgängen – das Spannungsprofil, Dauer des Bades und Temperatur, Stromdichte, chemische Konzentrationen, Widerstände – untersuchte das Team in detaillierten Datenerhebungen getrennt voneinander.

Zur Verifizierung und Beurteilung der Erkenntnisse nahm das Team Stichproben und berechnete Stichprobenumfänge, Standardabweichungen und Stichprobengröße in MINITAB. Damit konnte definiert werden, wieviele Meßwerte ausreichen würden, um eine Aussage zu treffen. Um die Faktoren zueinander in Beziehung zu setzen, wurde der so erzeugte Datensatz in das Binary-Log-Regression Modul von Minitab eingelesen und eine Multiple Regression durchgeführt. Eine Besonderheit dieses Vorgehens liegt darin, dass diese die gleichen Ergebnisse wie eine Design-of-Experiments Simulation liefert, ohne jedoch die laufende Produktion zu beeinträchtigen.

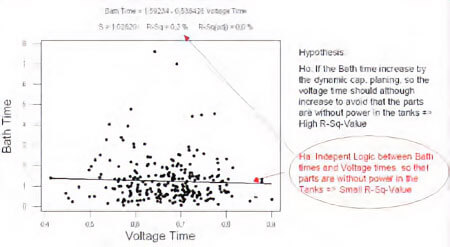

Mittels der vorher erwähnten Logistik Regression wurden die signifikanten Faktoren im Bezug auf die Fehlerbilder „Brandstellen“ und „Wolkigkeit“ ermittelt. Diese waren unter anderem die Leitfähigkeit des Elektrolyten und die Aluminiumkonzentration im Elektropolierbad. Als sekundäre Prozessfaktoren konnten Dauer, Temperatur und Zeitdauer im Bad ermittelt werden. Störgrößen wirkten ebenfalls auf den Prozeß ein, wie die dynamische Beladung der Warenträger und deren Klammern, an denen die zu beschichtenden Teile befestigt wurden (s. Bild unten).

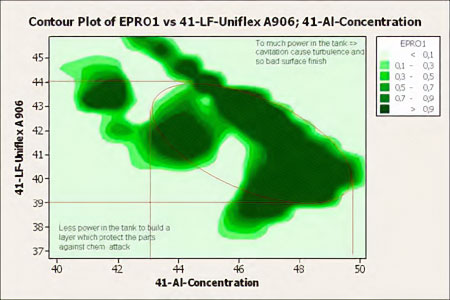

Aufgrund der exakten Ergebnisse konnte in der Improvement-Phase eine schnelle Verbesserung des Prozesses erreicht werden. Die unterschiedlichen Leitfähigkeiten der Titan-Klammern und der Aluminium-Karosserieteile wurden durch optimierte Warenträger abgemildert. Das Prozessfenster, das zum Beispiel das Elektropolierbad betraf, wurde mit Hilfe eines Konturdiagramms (s. Bild oben) bestimmt. Es erfolgte eine Eingrenzung der Schwankungen der Leitfähigkeit und Aluminiumkonzentration im Bad für die Produktion. Des Weiteren ließen sich durch neue Arbeitsanweisungen die Störgrößen, die durch menschliches Fehlverhalten auftreten konnten, reduzieren, wie zum Beispiel der manuelle Overwrite der Anlage.

Nach der Einführung der Verbesserungsmaßnahmen wurde die Beladung der Ladungsträger auf 100% angehoben und mit Hilfe eines Sample-T-Tests die Performance mit dem anfänglichen Zustand verglichen. Es stellte sich heraus, dass die Ausbeute durch die Verbesserungen von 70% auf 95% angestiegen war. Wie in der Anfangssimulation vorausgesehen, kann das Prometall-Werk die gleiche Menge an Teilen in kürzerer Zeit produzieren, der höheren Ausbeute steht eine Verringerung der Prozeßkosten gegenüber. Zur Sicherung des optimierten Prozesses wurde im letzten Schritt des Projekts durch den Einsatz von Regelkarten festgelegt, welche Daten zur Kontrolle weiterhin ständig erfaßt werden.

Erschienen in MSR Magazin 05/2006, S. 36-37.