Eine reibungslose Operation noch besser machen

Smith & Nephew

Smith & Nephew entwickelt komplexe Technologien, die es Medizinern ermöglichen, effektive Therapien noch schneller und wirtschaftlicher anzuwenden. Das Unternehmen fertigt eine Vielzahl von innovativen künstlichen Gelenksystemen für Knie, Hüften und Schultern. Dank dieser Produkte können Chirurgen minimalinvasive Verfahren einsetzen, bei denen geringere Nebenwirkungen und Schmerzen auftreten sowie die Heilung beschleunigt wird. Die Verwendung von Prothesen mit optimaler Passgenauigkeit bei möglichst geringem Operationstrauma bedeutet höhere Effizienz, geringere Kosten und bessere Resultate für die Patienten. Um Invasivität und Trauma bei Knieprothesen-Operationen zu minimieren, entwickelte das Unternehmen den „Tibial Sizing Trial Guide“, ein Messgerät aus Edelstahl, mit dem der Chirurg während der Operation schnell und genau die richtige Implantatsgröße für den jeweiligen Patienten bestimmen kann. Als das Unternehmen entschied, einen wichtigen Teil des Produktionsprozesses für dieses Gerät wieder in das Unternehmen einzugliedern, musste sichergestellt werden, dass mit dem Prozess maximale Effizienz und ein Endprodukt erreicht würden, das die strengen Qualitätsstandards für chirurgische Instrumente übertrifft. Qualitätsingenieur Prashanth Gopal und sein Projektteam setzten die Minitab Statistical Software ein, um den Prozess zu optimieren und seine Effizienz nachzuweisen.

Die Herausforderung

Die Oberflächenbeschaffenheit (Glanz) sowie der Korrosionswiderstand der tibialen Führung sind für die Verwendung bei Operationen entscheidend, und die Maße müssen strikten Spezifikationen entsprechen. Daher ist ein wichtiger Schritt bei der Produktion dieses Geräts das Elektropolieren. Bei diesem Verfahren wird ein Metallteil in eine Elektrolytlösung mit kontrollierter Temperatur eingetaucht. Wenn Strom durch das Metall und die Lösung fließt, wird das Metall auf Oberfläche oxidiert und gelöst. Bei diesem Polierverfahren müssen nicht nur Grate entfernt, eine glatte, glänzende Oberfläche geschaffen und das Gerät vor Korrosion geschützt werden, es muss auch die Abtragung von Material minimiert werden, damit die Maße des Werkstücks die Spezifikationen weiterhin erfüllen.

Um die Kosten zu senken und die Möglichkeiten für die Qualitätskontrolle zu verbessern, entschied sich Smith & Nephew, das im Ausland durchgeführte Elektropolieren wieder in das Unternehmen einzugliedern. Damit diese Umstellung erfolgreich durchgeführt werden konnte, musste gezeigt werden, dass die internen Prozesse kritische Leistungsanforderungen erfüllten. Das Projektteam ermittelte vier Schlüsselfaktoren, die Auswirkungen auf das Elektropolierverfahren hatten:

- Relative Dichte der Lösung

- Spannung

- Zyklusdauer

- Umgebungstemperatur (Rauschvariable)

Es wurden vorbereitende Tests durchgeführt, um für die einzelnen Faktoren den jeweiligen Bereich der Einstellungen zu schätzen, die zu einem akzeptablen Korrosionswiderstand und guter Oberflächenbeschaffenheit führen würden. Nun musste das Team einen Versuch entwickeln, mit dem die Effekte der drei Prozessvariablen genau erfasst wurden und gleichzeitig die Rauschvariable (Umgebungstemperatur) berücksichtigt werden konnte. Außerdem mussten die Wechselwirkungen zwischen den Faktoren untersucht werden.

Einsatz von Minitab

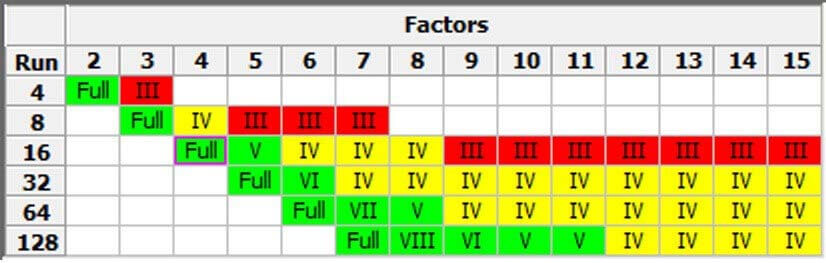

Mit Hilfe der Werkzeuge für die Versuchsplanung (DOE) in Minitab entwickelte Gopal schnell ein effizientes Experiment, mit dem das Elektropolierverfahren ausgewertet werden konnte und die Fragen des Teams beantwortet wurden. Zunächst erstellte er in Minitab einen Versuchsplan auf der Grundlage der Anzahl von Faktoren und der Anzahl von Durchläufen, die in Anbetracht der verfügbaren Ressourcen durchgeführt werden konnten.

Die Rauschvariable (Umgebungstemperatur), die während des Experiments kontrolliert wurde, musste als Blockfaktor behandelt werden. Daher wählte er einen vollfaktoriellen Versuchsplan mit drei Faktoren, zwei Blöcken für die niedrige und die hohe Einstellung der Umgebungstemperatur sowie zwei Replikationen, um die statistische Trennschärfe des Experiments zu erhöhen. Außerdem wurden Zentralpunkte hinzugefügt, um eine ggf. vorhandene Krümmung erkennen zu können. Und das Ergebnis? Ein einfaches, effizientes Experiment, das nur 20 Durchläufe benötigte, die Streuung aufgrund der Temperatur berücksichtigte und eine unabhängige Auswertung aller Wechselwirkungen zwischen den Faktoren ermöglichte.

Ergebnisse

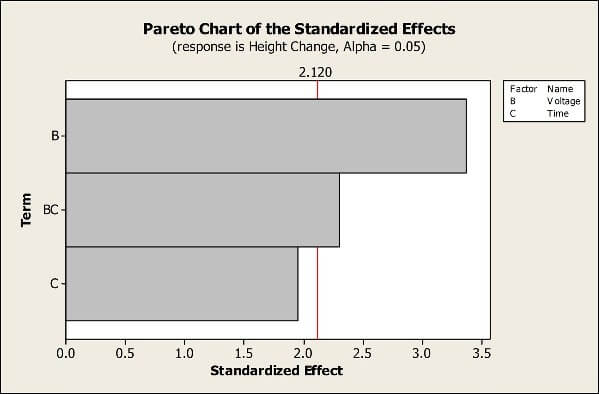

Auf der Grundlage der DOE-Analyseergebnisse in Minitab stellte das Team fest, dass die Umgebungstemperatur, eine schwer zu steuernde mögliche Quelle unerwünschter Streuung, keine statistisch signifikanten Auswirkungen auf die Änderung der Maße hatte – ein erfreuliches Ergebnis. Die relative Dichte der verwendeten Lösung war ebenfalls nicht signifikant. Die beim Elektropolieren verwendete Spannung (Faktor B, unten) hatte jedoch einen signifikanten Effekt auf die Änderung der Höhe des Instruments nach dem Polieren.

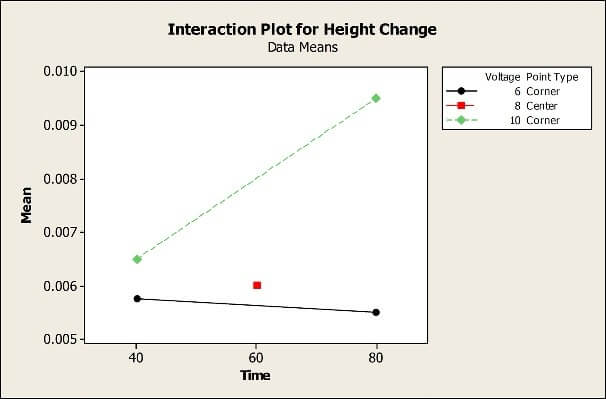

Darüber hinaus wurde eine statistisch signifikante Wechselwirkung zwischen Spannung (B) und Zyklusdauer (C) festgestellt. Um die Dynamik dieser Wechselwirkung genauer zu untersuchen und zu ermitteln, in welchem Zusammenhang sie mit Änderungen der Höhe stand, wurde ein mit Minitab erstelltes Wechselwirkungsdiagramm hinzugezogen.

Mit dem Wechselwirkungsdiagramm konnten die Beziehungen zwischen diesen Faktoren problemlos dargestellt und nachvollzogen werden. Bei einer niedrigen Spannung (schwarze Linie) hatte die Zyklusdauer geringe Auswirkungen auf die Antwortvariable. Bei einer hohen Spannung führte eine längere Zyklusdauer jedoch zu einer deutlich stärkeren Änderung der Höhe. Diese Wechselwirkung zeigte, dass die Herausforderung darin bestand, die Höhenänderungen in einem optimalen Bereich zu halten und gleichzeitig eine adäquate Politur des Geräts sicherzustellen. Die Versuchsplanungseinstellungen mussten also abbilden, dass für optimale Ergebnisse einerseits genug Material für eine Glättung der Oberfläche abgetragen werden muss, während andererseits nicht so viel entfernt werden darf, dass es zu einer signifikanten Änderung der Abmessungen kommt.

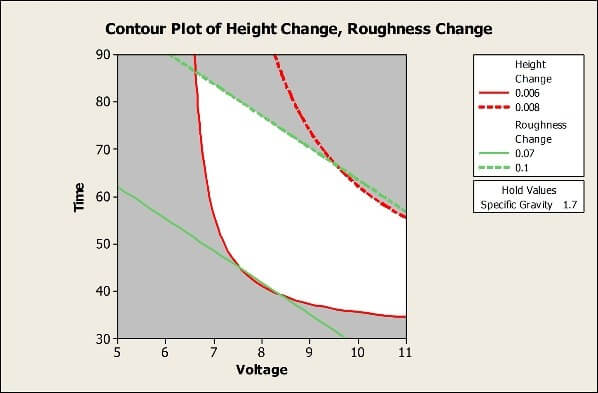

Das Team erstellte in Minitab ein überlagertes Konturdiagramm aus den Daten des Experiments, um diese Einstellungen zu ermitteln. Gopal gab Unter- und Obergrenzen für die beiden Antwortvariablen an, d. h. Höhenänderung und Änderung der Rauheit. In Minitab wurden dann die Konturen für diese Grenzen im Verhältnis zu Spannung und Zyklusdauer auf den Achsen des Diagramms dargestellt und der Bereich hervorgehoben, in dem beide Antwortvariablen innerhalb der Grenzen lagen. In diesem Diagramm konnte das Team die Einstellungen für die Spannung und die Dauer erkennen, die zu optimalen Ergebnissen führen.

Anhand der Ergebnisse stellte Smith & Nephew fest, dass bei dem Elektropolierverfahren den Spezifikationen entsprechende Ergebnisse erzielt wurden, wenn die Spannung zwischen ca. 7 und 9 Volt lag und die Zyklusdauer zwischen 50 und 70 Sekunden betrug. Mit diesen Einstellungen wurden Fehler minimiert und so sichergestellt, dass alle Teile innerhalb der Spezifikationsgrenzen lagen. Dies zeigte einen Zuverlässigkeitsgrad, der die gesetzlichen Bestimmungen für das Produkt erfüllte.

Originaltext: Minitab LLC., Minitab Case Studies: Making a Smooth Operation Even Smoother